凸輪軸通常置于軸端部,一般長度在300-700mm。其鍛造方法大致有平鍛機、螺旋壓力機、油壓機鍛造三種方法。今天我們主要說一下利用電動螺旋壓力機技能凸輪軸的鍛造。電動螺旋壓力機鍛造的工藝流程有鐓粗、終鍛、切邊。

1.鐓粗

鐓粗工藝類似于平鍛機工藝,但其積聚體積比平鍛機鍛造的要少,其原因是凸輪軸螺旋壓力機模鍛成形飛邊較小。凸輪軸較長,在螺旋壓力機上不可實現(xiàn)鐓粗工藝,所以在生產(chǎn)線上要配備鐓粗設(shè)備,一般配備油壓機或其他壓力機。由于壓力機鐓粗制坯,可使用閉式模具,因此模具容易設(shè)計,鍛造操作比較簡單,鐓粗制坯不會出現(xiàn)平行于桿部的軸向飛邊,并且鐓粗制坯也比平鍛機飽滿,有利于下一工步順利實現(xiàn)。但是鐓粗模具型腔體積應(yīng)比鍛件計算理論體積大8%,由于是閉式制坯,防止再鐓粗圓的斷面出現(xiàn)毛刺。

2.終鍛

終鍛凸輪軸水平放置,模具具有飛邊橋部和倉部。對鐓粗制坯要求體積不能太多,否則會形成折疊;若鐓粗制坯體積太小,成形的凸輪軸不飽滿,所以制坯工藝非常重要。由于凸輪軸較長,所以要設(shè)計一個特殊裝置以保證鍛造時凸輪軸坯料不沿其軸線方向流動。由于此裝置要保證終鍛時鍛件不能沿凸輪軸軸線方向流動,凸輪軸成形才能控制其長度,利于汽車零件大批量生產(chǎn),否則會給機械加工帶來困難,加大機械加工成本。

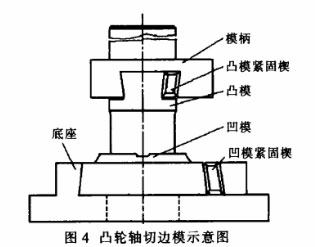

3.切邊

由于凸輪軸較長,所以切邊模不同于普通切邊模,較長凸輪軸鍛件為切邊模具設(shè)計帶來的麻煩。其主要是切邊模的強度問題,需要把切邊模鑲在一個較厚底座內(nèi),以防止切邊時切邊模沿垂直于凸輪軸軸線方向裂開。同時設(shè)計切邊模具時要考慮鍛件出模問題,并使操作方便。模座最好選用40Cr、切邊模具使用H13模具鋼等。

電動螺旋壓力機鍛造凸輪軸生產(chǎn)效率較高,模具費用較低,鍛件飛邊較小,所以是鍛造凸輪軸較理想工藝。此工藝在國內(nèi)應(yīng)用較為廣泛,并在市場上占有較大份額。

市場上常用的方法還有油壓機鍛造方法,鍛造效率低,模具壽命低,鍛件精度低,但是設(shè)備投入少,工藝簡單,也是鍛造凸輪軸的一個方法。還有平鍛機方法,此方式的飛邊大,消耗大,控制相對要求高,否則會出現(xiàn)大量毛刺或凸輪軸充填不滿現(xiàn)象。

在線咨詢

熱線電話

微信咨詢