在航空發動機中,渦輪葉片由于處于溫度最高、應力最復雜、環境最惡劣的部位而被列為第一關鍵件,并被譽為“王冠上的明珠”,鈦合金葉片的鍛造技術和模鍛壓力機也在不斷的發展,在一定意義上,是一個國家航空工業水平的顯著標志。變形高溫合金葉片的生產是將熱軋棒經過模鍛或輥壓成形的,模鍛葉片主要工藝如下:

1.鐓鍛榫頭部位;

2.換模具,模鍛葉身,通常分粗鍛、精鍛兩道工序。模鍛時,一般要在模腔內壁噴涂硫化鉬,減少模具與材料接觸面阻力,以利于金屬變形流動;

4.成品零件消應力退火處理;

5.表面拋光處理。分電解拋光、機械拋光兩種。

常見問題:

1.鋼錠頭部切頭余量不足,中心亮條缺陷貫穿整個葉片;

2.GH4049合金模鍛易出現鍛造裂紋;

3.葉片電解拋光中,發生電解損傷,形成晶界腐蝕;

4.GH4220合金生產的葉片,在試車中容易發生“掉晶”現象;這是在熱應力反復作用下,導致晶粒松動,直至剝落。

葉片是航空發動機關鍵零件它的制造量占整機制造量的三分之一左右。航空發動機葉片屬于薄壁易變形零件。如何控制其變形并高效、高質量地加工是目前葉片制造行業研究的重要課題之一。隨著數控機床的出現,葉片制造工藝發生重大變化,采用精密數控加工技術加工的葉片精度高,制造周期短,國內一般6~12個月(半精加工);國外一般3~6個月(無余量加工)。

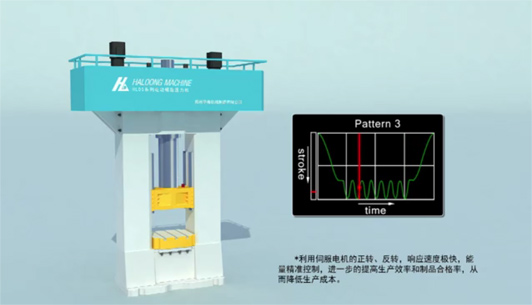

伺服電動螺旋壓力機是一種節能型模鍛壓力機設備,完全適用于鈦合金葉片的精密鍛造,由伺服驅動,電動螺旋壓力機的能量控制更精準,結構合理,加壓能量高,鍛件沖壓式成型,更加的均一精密化。在鈦合金葉片鍛造的發展中,更先進的設備是會占據未來發展的趨勢,伺服電動螺旋壓力機被更多的企業所選擇進行鈦合金鍛件的生產,在主流的鍛件發展中,采用先進設備生產鍛件的企業將成為獲利大的企業。

在線咨詢

熱線電話

微信咨詢